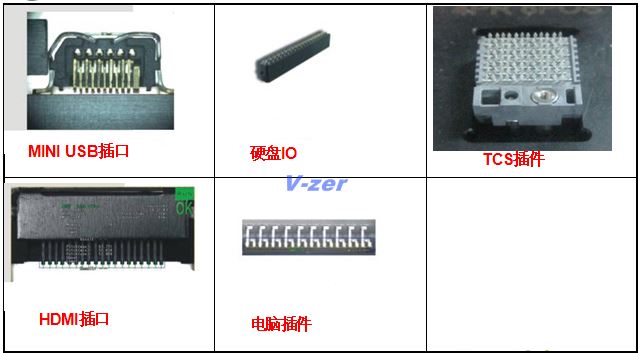

接插件在線視覺檢測

近年,隨著機器視覺在各行各業中的成熟應用越來越廣泛,接插件(電子連接器)行業對機器視覺檢測的需求也急劇增加。對比于其他行業,接插件(電子連接器)行業有以下的基本特點:a.檢測速度快 b.被檢測的工件,具有形狀的多樣性(多個平面需要檢測) c.很多時候需要檢測針腳的共面性。

東莞威哲精密儀器有限公司一直致力于機器視覺在接插件(電子連接器)行業算法軟件的開發與研究,通過近七年實際案例的積累,可以完整提供客戶在電子連接器生產過程中各個階段的機器視覺檢測要求。(1)精度:高達1/10亞像素測量精度,最高可達26mm大景深(2)速度:計算時間低于100ms(3)靈活度:多種產品,在同一系統下完成測量;可實現完全自動化。

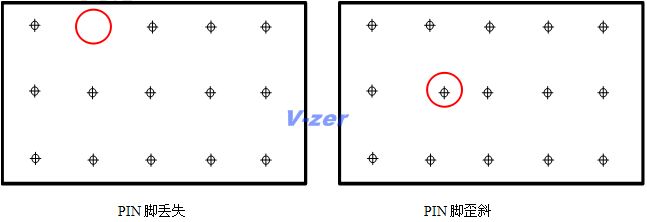

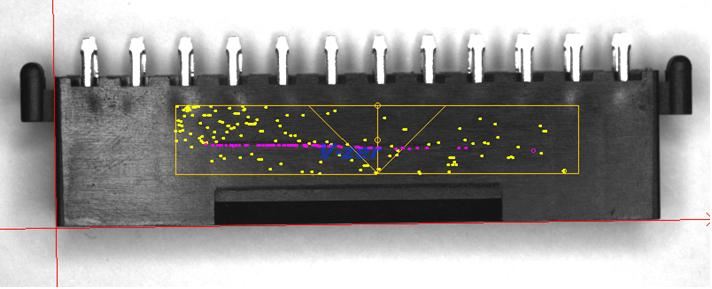

Pin檢測示意圖

上圖檢測所以PIN腳位置、下圖顯示PIN腳位置度以判斷Pin腳有無以及偏斜度

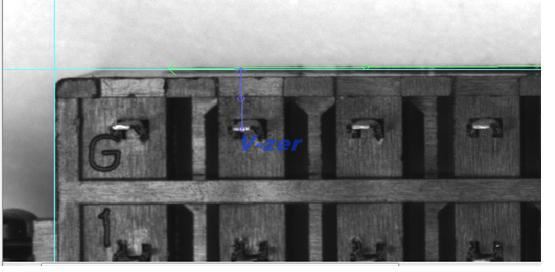

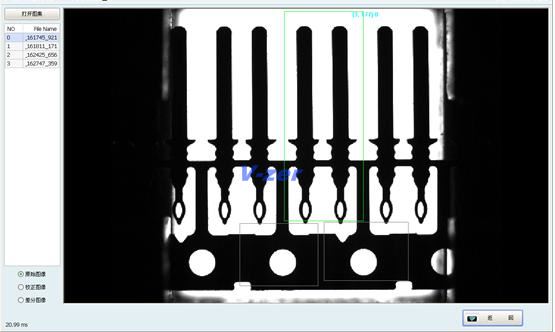

側面檢測示意圖

上圖為表面存在劃痕的側面,下圖為程序檢測出該劃痕的缺陷圖

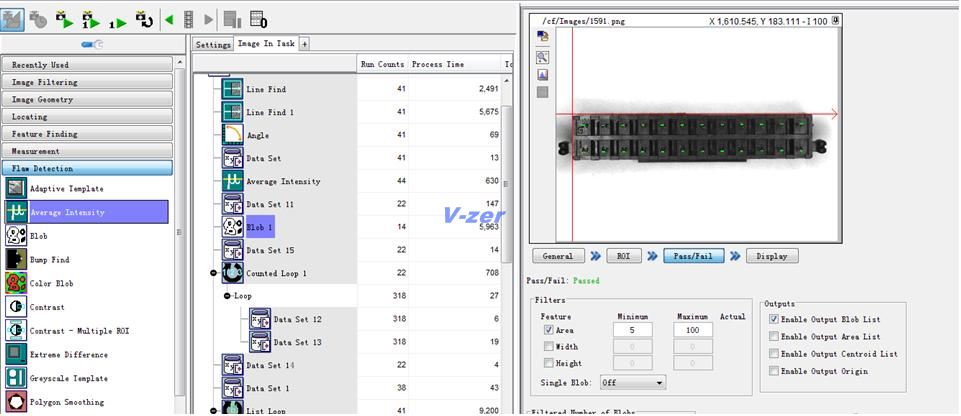

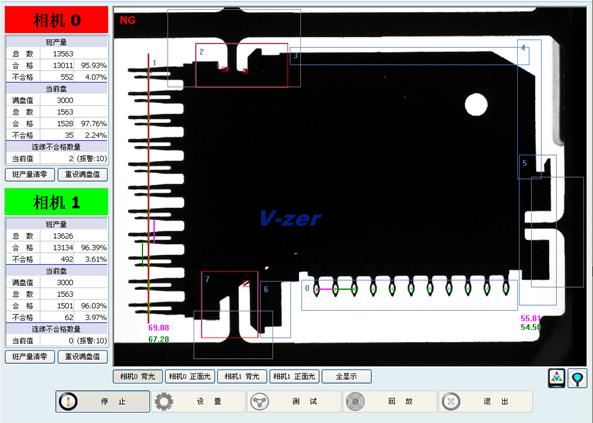

檢測顯示界面

2、電子連接器的制造過程

電子連接器種類繁多,但制造過程是基本一致的,一般可分為下面四個階段:

沖壓(Stamping)

電鍍(Plating)

注塑(Molding)

組裝(Assembly)

2.1 沖壓

電子連接器的制造過程一般從沖壓插針開始。通過大型高速沖壓機,電子連接器(插針)

由薄金屬帶沖壓而成。大卷的金屬帶一端送入沖壓機前端,另一端穿過沖壓機液壓工作臺纏入卷帶輪,由卷帶輪拉出金屬帶并卷好沖壓出成品。

2.2 電鍍

連接器插針沖壓完成后即應送去電鍍工段。在此階段,連接器的電子接觸表面將鍍上各種金屬涂層。與沖壓階段相似的一類問題,如插針的扭曲、碎裂或變形,也同樣會在沖壓好的插針送入電鍍設備的過程中出現。

2.3 注塑

電子連接器的塑料盒座在注塑階段制成。通常的工藝是將熔化的塑料注入金屬胎膜中,然后快速冷卻成形。當熔化塑料未能完全注滿胎膜時出現所謂 “漏缺” (Short Shots), 這是注塑階段需要檢測的一種典型缺陷。另一些缺陷包括接插孔的填滿或部分堵塞(這些接插孔必須保持清潔暢通以便在最后組裝時與插針正確接插)。

2.4 組裝

電子連接器制造的最后階段是成品組裝。將電鍍好的插針與注塑盒座接插的方式有兩種:

單獨對插或組合對插。單獨對插是指每次接插一個插針;

組合對插則一次將多個插針同時與盒座接插。

不論采取哪種接插方式,制造商都要求在組裝階段檢測所有的插針是否有缺漏和定位正確;另外一類常規性的檢測任務則與連接器配合面上間距的測量有關。

3 檢測實例

3.1插針檢測

適合應用于沖壓及電鍍完成后及注塑進入模腔前

檢測內容:

a.缺針腳 b.針腳歪斜 c.針腳破損,殘缺。

圖1 實時拍攝圖像

圖2 檢測結果圖像

3.2 插針到位檢測

適用于金屬針腳移動模腔內,看金屬針角是否到位,以及觀測模腔內是否有異物等殘留,避免對模具造成損傷。

3.2.1邊緣匹配

對明顯邊緣特征的位移進行檢測,適用于料帶定位位置的監控。

3.2.2灰度匹配

對某區塊圖像的灰度變化進行檢測,適用于開模完成后的檢測。

圖3 模腔監控

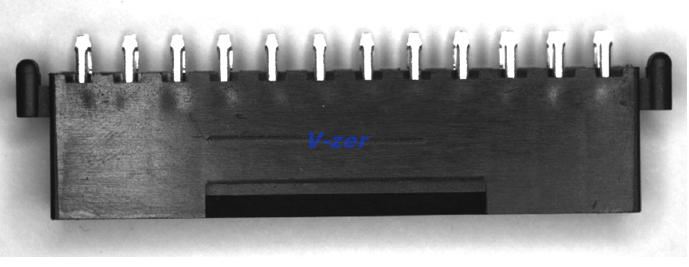

3.3 連接器成品檢測

適用于注塑完成后,對單個成品進行檢測。

檢測內容:

a.塑料缺料 b.塑料飛邊 c.針腳歪斜 d.針孔堵塞

圖4 成品正反面同時檢測

圖5 成品飛邊NG示例

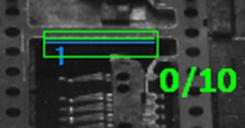

3.4 接插件組合,針腳正位度檢測

適用于將多個成品組合對插與盒座接插,檢測內容,針腳歪斜,缺失,正位度檢測。

圖6 TCS插件

圖7 正位度檢測結果圖

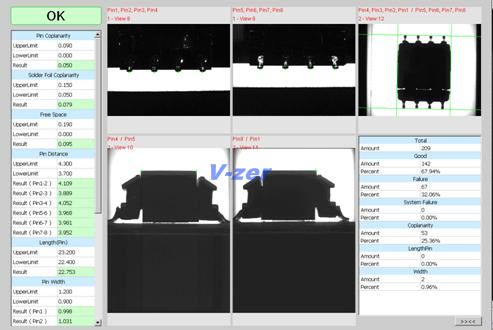

3.5共面性檢測

適用于成品后多個管腳共面性檢測

圖8 共面性檢測

4、解決方案總體功能

總體功能:

1、檢測連接器形狀是否合格;

2、可測量連接器多個位置的幾何尺寸,包括針腳間隔、寬度、高度等;

3、檢測連接器件管腳平整度,共面性是否一致;

4、檢測邊緣是否有飛邊;

5、檢測插針是否扭曲變形;

6、檢測局部是否擠壓變形;

7、本解決方案中所有案例可以根據客戶要求定制,發現不良時能發出報警信號,或者停機,或者對缺陷品打標,指出出錯位置。

8、本解決方案中所有案例可以進行缺陷的種類進行區分及統計。